試作室

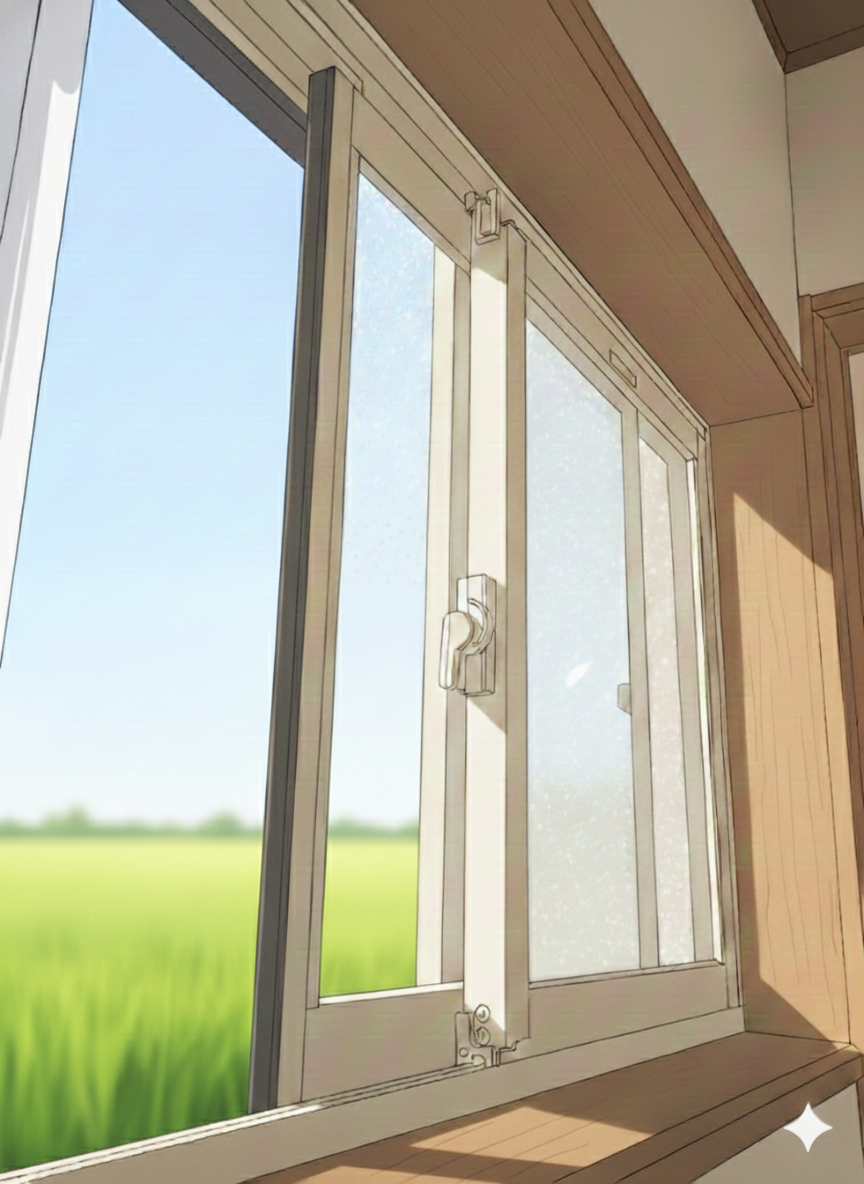

廃盤窓パッキンの再生

「廃盤だから窓ごと交換、費用は300万円」――そんな築50年の住宅の悩みを、テクノロジーで解決しました。

弊社は3Dスキャンと3Dプリンターを駆使し、廃盤となった窓パッキンをゼロから設計・製作。

現物から高精度な図面を起こして交換することで、費用を1/10の30万円にまで圧縮しました。

サッシを無駄にすることなく、大切な住まいの気密性を再び取り戻しています。

- デザイン

または

コンセプト - 伝統の継承 × 最新技術での救済

| 5W1Hでプロジェクトの内容を整理 | |

|---|---|

| When (いつ) | 2022年 |

| Where (どこで) | 長崎県内 |

| Who (だれが) | 津野田ゴムで試作、協力会社で量産 |

| What (なにを) | 古い邸宅の窓パッキン |

| Why (なぜ) | コストカットでお客様に喜んでいただくため |

| How (どのように) | 古いパッキンを取り外し→3Dスキャン→3Dプリンターで一部試作→形状確認→形状確定後、協力会社にて押し出し成形 |

- 完了日:

- 2022年

- 所要日数:

- 1か月

- 設計方法:

- 3DCAD

- 材質:

- シリコンゴム

- 加工方法:

- 3Dスキャン→3Dプリンター→押し出し成形

- 設計図

- 設計図はありません

- 完成図

-

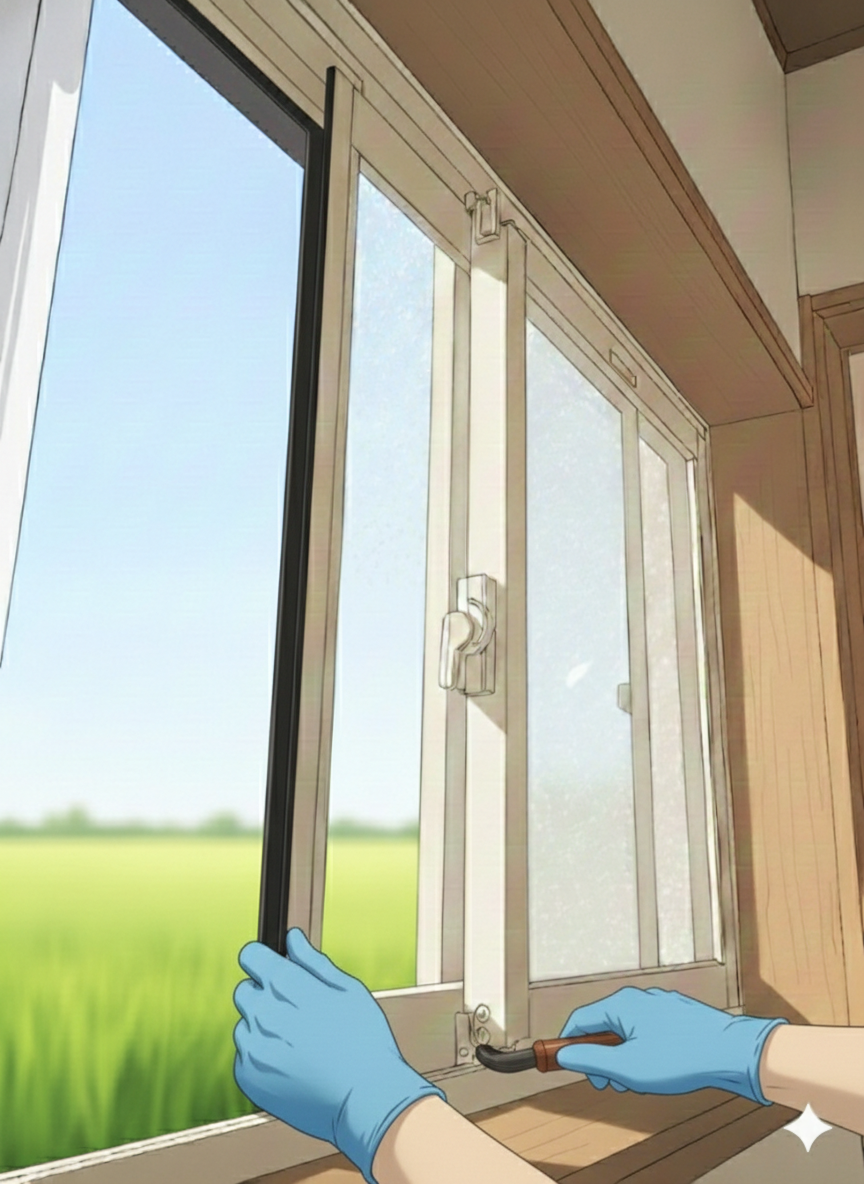

STEP1【設計】

TRY1

- 作業内容

- ・経年劣化により硬化・脱落が始まった既存の窓パッキンを、サッシ枠からすべて取り外す。

・断面形状が確認できるよう、できる限り原形を留めた状態で一部をサンプリングする。 - 意図

- ・隙間風やガタつき、雨水の侵入原因となっている不良箇所を完全に排除する。

・すでに廃盤となっている部品の「正確な断面寸法」を計測し、復元設計のためのデータを取得する。 - 結果

- ・サッシ枠を傷めることなく、硬化した古いゴムの除去を完了。

・劣化は激しいものの、設計の根拠となる重要な断面サンプルを確保することができた。 - 課題・改善案

- 特に無し

TRY2

- 作業内容

- ・著しく劣化した窓パッキンの現状調査。

・サッシからパッキンを回収し、素材を確認する。 - 意図

- パッキンの物理的特徴(硬度、厚み、噛み合わせ構造)を分析し、特注製作のための基礎資料とする。

- 結果

- ・ゴムの弾性が完全に失われ、一部は硬化してプラスチックのように脆くなっていることが判明。

・既製品での代用は不可能であり、サッシ全体の機能を回復させるには「ゼロからの新造」が唯一の解決策であると確定した。 - 課題・改善案

- 欠損や摩耗が激しいため、元の正確なサイズを割り出すのが困難。

TRY3

- 作業内容

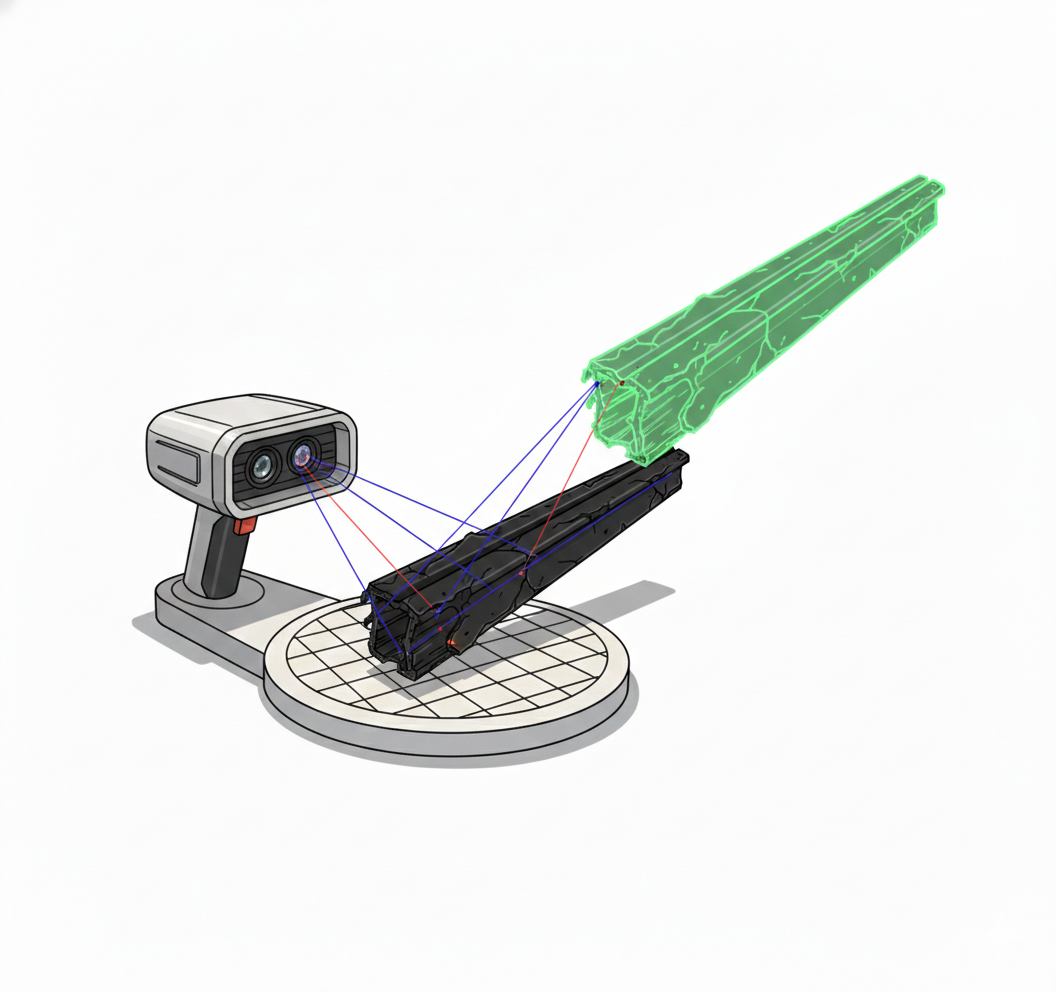

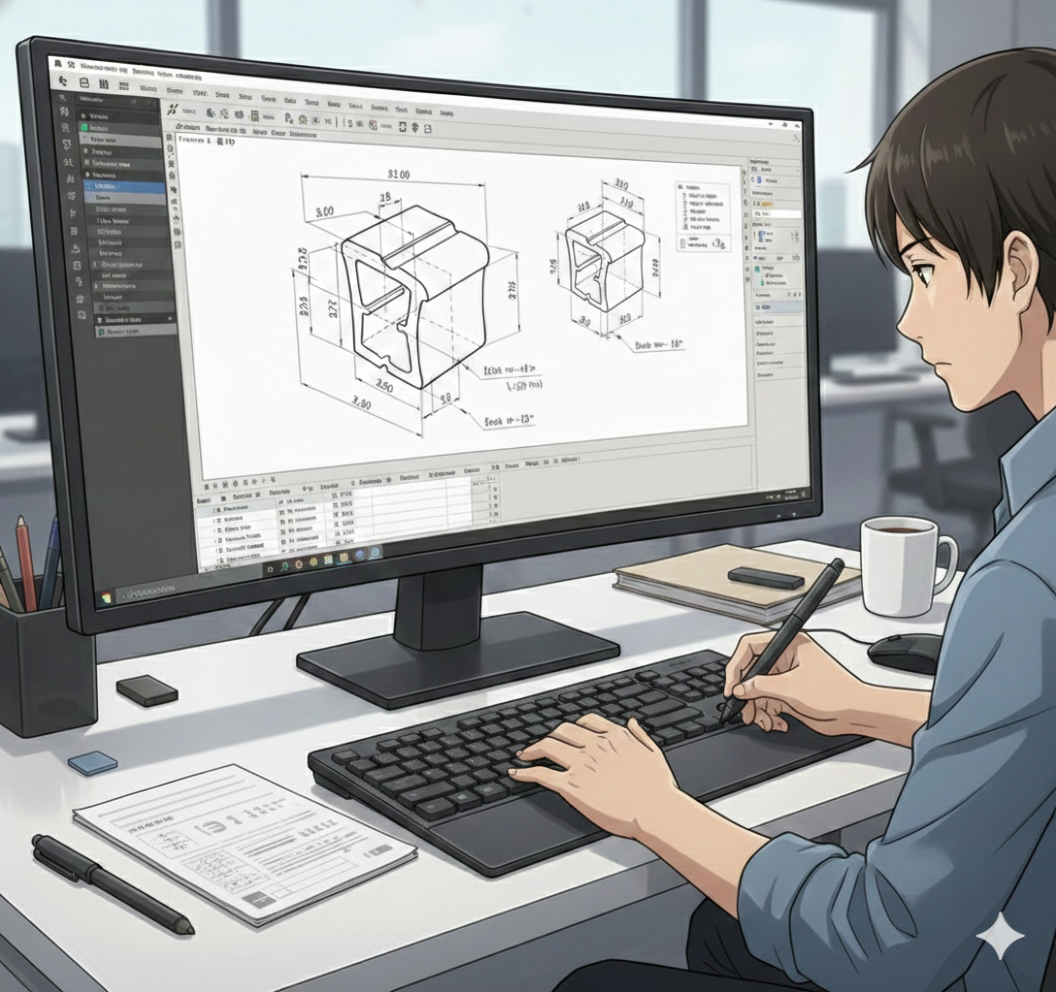

- ・パッキンのサンプルを高精度3Dスキャナーを用いてデジタルデータ化する。

・複雑な断面形状や、目視では捉えきれない微細な構造をデータとして取り込む。 - 意図

- ・廃盤品のため図面が存在しない部品に対し、現物から正確な「リバースエンジニアリング」を行うため。

・手作業の計測では不可能な、0.1mm単位の精密な形状復元を実現し、設計ミスを防ぐ。 - 結果

- CAD設計へ移行するためのマスターデータを生成できた。

- 課題・改善案

- スキャンしたデータはあくまで「ボロボロの状態」であるため、ここから製造当時の「新品時の張り」や「潰れしろ」をデジタル上で再設計(補正)する高度なモデリング技術が求められる。

STEP2【試作】

TRY1

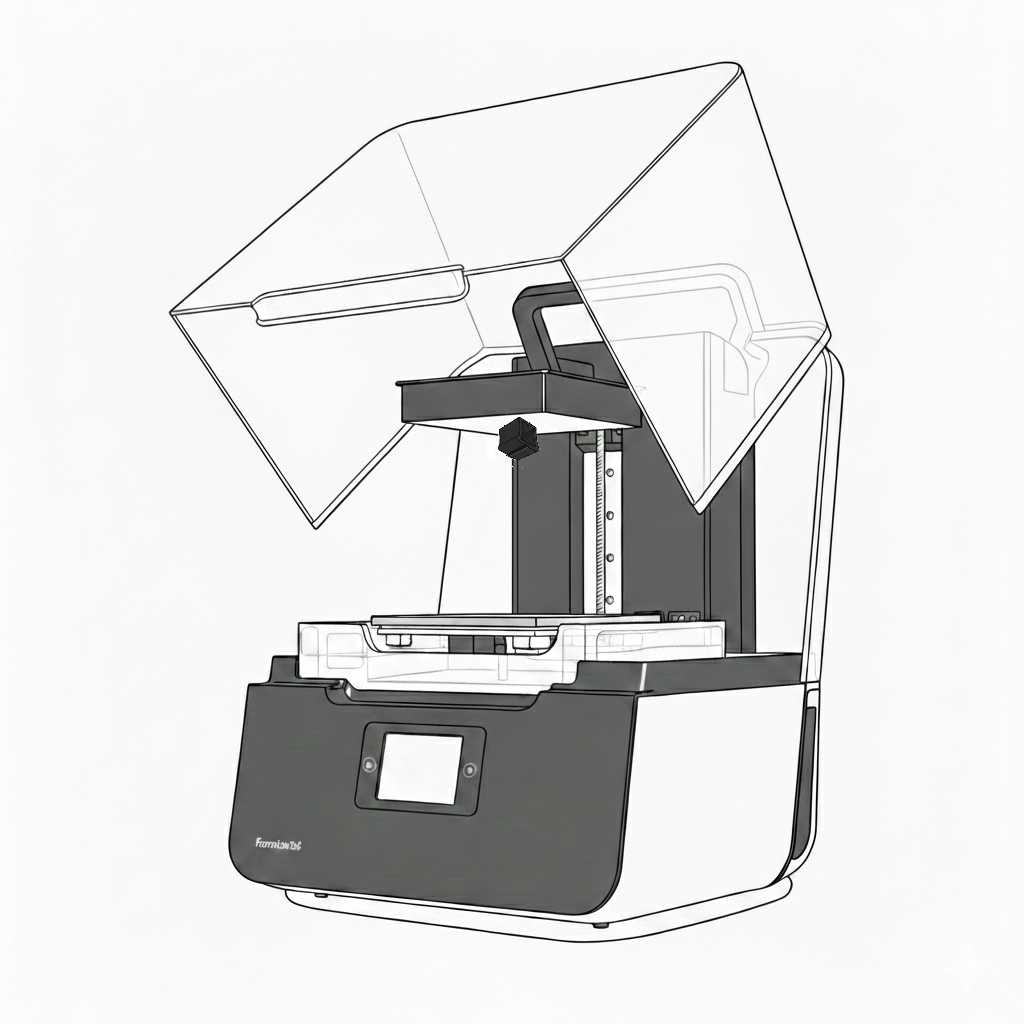

- 作業内容

- ・3Dスキャンデータを補正して作成した設計データを基に、3Dプリンターでパッキンのサンプル(一部)を出力する。

・素材には、実際のゴムに近い柔軟性と弾力性を持つ「ゴムライク樹脂」を使用する。 - 意図

- ・量産する前の段階で、実際のサッシの溝に対して「はめ合い(寸法精度)」や「保持力」が適正かどうかを実機確認するため。

・画面上の設計だけでは判断しにくい、パッキンの「潰れ具合」や「気密性」を物理的に検証する。 - 結果

- ・数時間で実物大のサンプルが完成し、現場のサッシに直接はめ込んで適合テストを行うことが可能となった。

・金型製作後の修正リスク(手戻り)を最小限に抑え、確実な品質保証の裏付けを得た。 - 課題・改善案

- ゴムライク樹脂は検証用としては優秀だが、最終製品(EPDMゴム等)とは厳密には硬度や復元力が異なる。

TRY2

- 作業内容

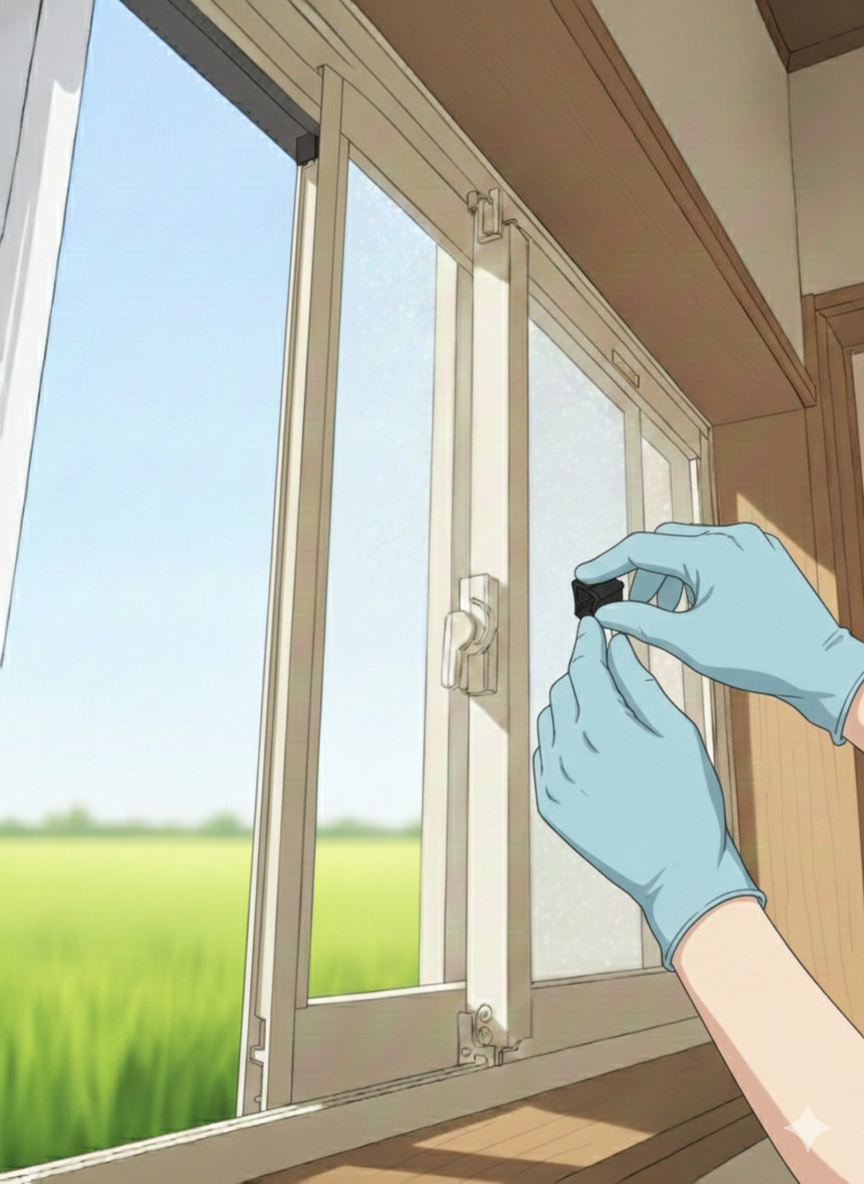

- ゴムライク樹脂で出力したパッキンの試作サンプルを、築50年の邸宅の窓枠(サッシ溝)に実際に装着する。

- 意図

- 0.1mm単位の設計値が、長年の使用で歪みが生じている可能性のある「現場のサッシ」に適合するか最終確認するため。

廃盤品ゆえに正解がない中で、着脱のしやすさと脱落しにくさのバランス(嵌合具合)を検証する。 - 結果

- ・3Dスキャンと補正設計の精度が証明され、既存のサッシ枠に隙間なく完璧にフィットすることを確認。

・懸念されていた「サッシごと交換(300万円)」をせずとも、この設計で十分に補修可能であるという確証が得られた。 - 課題・改善案

- サッシ自体の歪みに個体差がある場合、全箇所のパッキンを均一な形状で製作して問題ないか、あるいは柔軟性(ゴムの硬度設定)でカバーすべき範囲を見極める必要がある。

TRY3

- 作業内容

- ・現場テストで良好な結果が得られたサンプル片をベースに、量産用の2次元断面図面(CAD)を完成させる。

・図面を提携の押し出し成型メーカーへ送付し、金型製作および本生産の仕様打ち合わせを行う。 - 意図

- ・「形」を製造現場で共通認識が持てる「数値化された図面」に落とし込み、量産時の品質を一定に保つため。

・製造コストと精度の最適化を図る。 - 結果

- ・50年前の廃盤品が現代の製造ラインで再現可能な正式な設計図として復活した。

これにより、特殊な特注パッキンを正確な寸法で安定して生産する準備が整った。 - 課題・改善案

- 押し出し成型では、ゴムが金型を通った後に膨張や収縮を起こす。

この特性を計算に入れ、サッシの溝に対して「緩すぎず、かつ職人が施工しやすい」絶妙な寸法公差(許容範囲)をメーカーと詰め切る必要がある。

STEP3【量産】

TRY1

- 作業内容

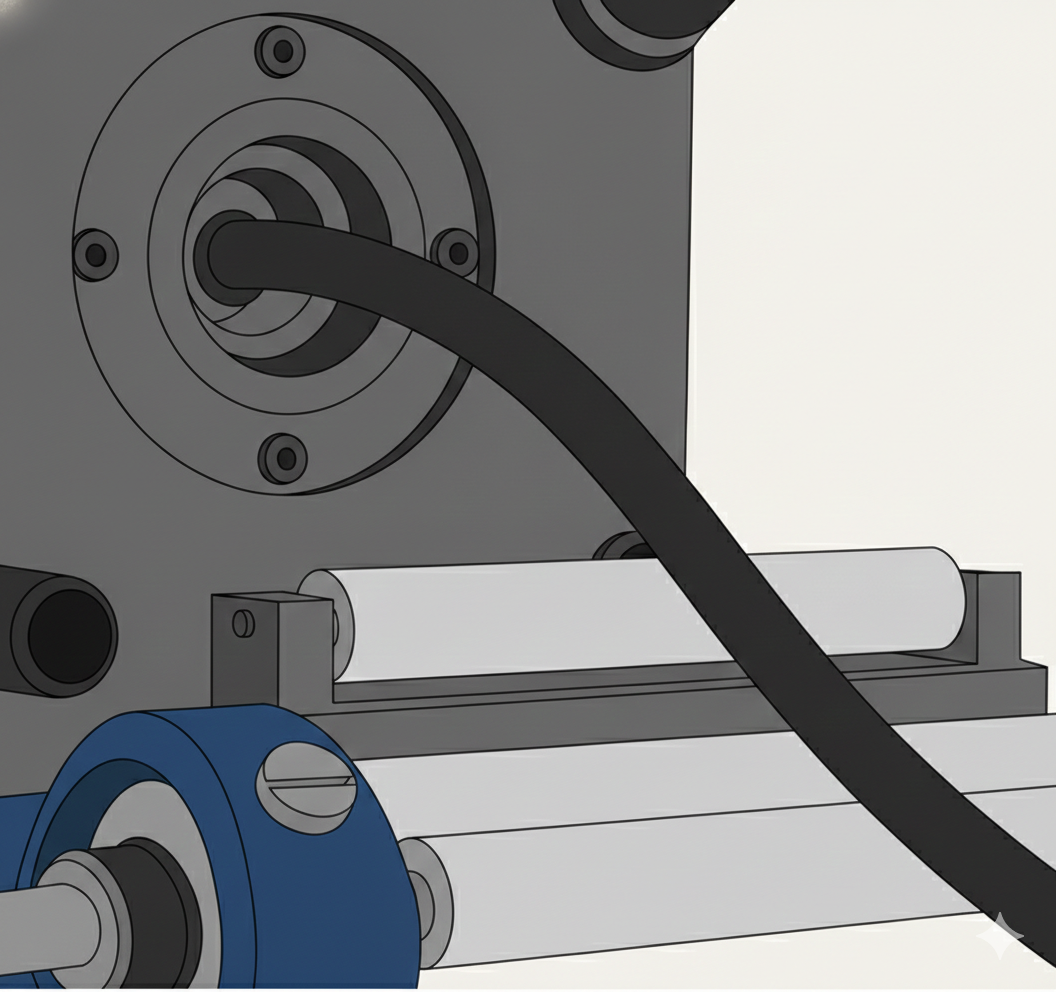

- 完成した設計図面をもとに、専門の成型メーカーへ押し出し成型による量産を委託する。

専用の金型(ダイス)を製作し、加熱してドロドロに溶けたゴム素材を連続的に押し出して成型する。 - 意図

- 3Dプリンターの試作では再現できない「耐候性・耐久性に優れた本物のゴム(EPDM等)」での製品化を実現するため。

1窓分だけでなく、邸宅全体の窓すべてをカバーできる十分な長さを安定した品質で確保する。 - 結果

- 自社設計のデータが正確に反映された、高品質な特注パッキンがロール状で完成。

廃盤により「世界中でどこにも売っていなかった部品」が、新品の状態で必要数分、手元に揃った。 - 課題・改善案

- 製造ロットとコストのバランス: 特注パッキンの場合、金型代などの初期費用が発生する。

今後、同じ悩みを持つ他の築古物件オーナーへ展開するなど、この資産(金型)をいかに有効活用し、1件あたりのコストメリットを最大化させるかがビジネス上のポイントとなる。

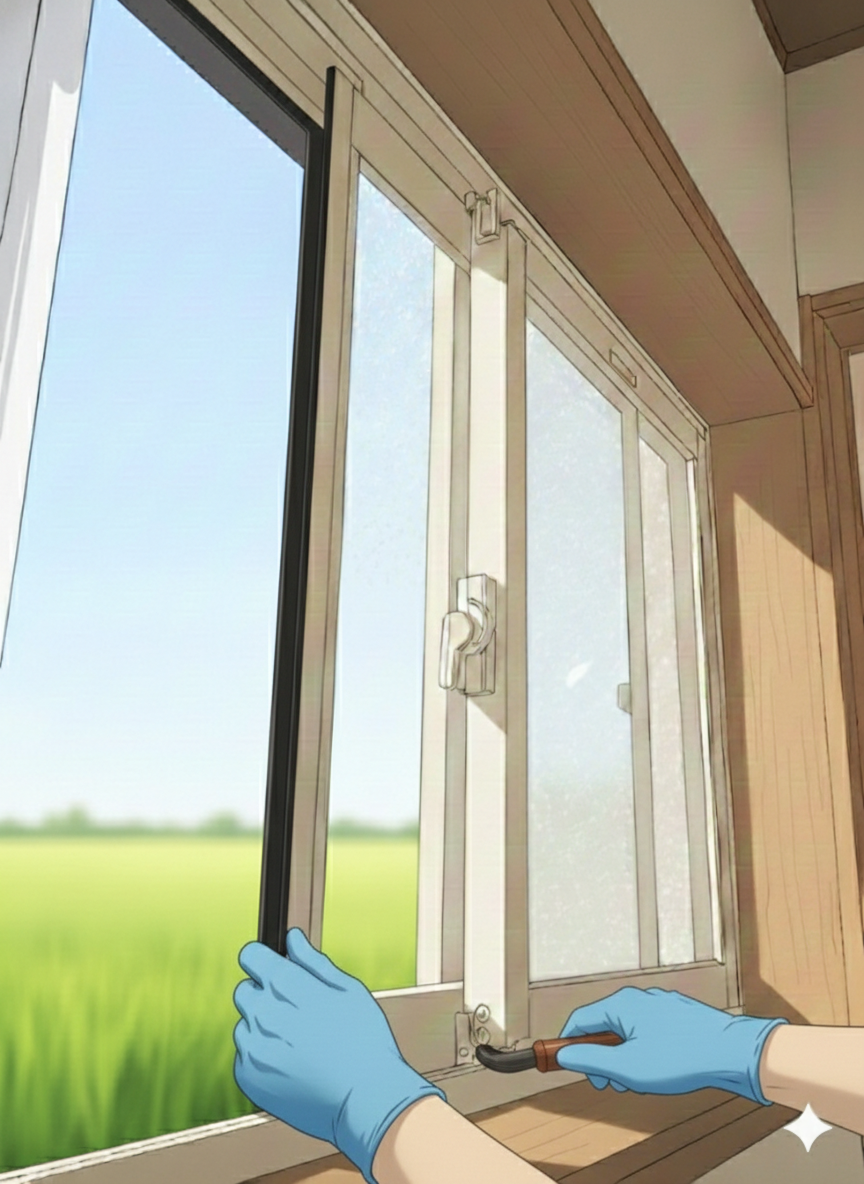

TRY2

- 作業内容

- 特注製作した新品のパッキンを現場へ持ち込み、邸宅内の全サッシへ職人が手作業ではめ込んでいく。

経年によるサッシの細かな歪みに合わせ、各所の長さを調整しながら気密性を確保する仕上げを行う。 - 意図

- 300万円かけてサッシを全交換することなく、「パッキンの更新」のみで窓本来の機能を100%回復させるため。

50年前の面影を残したまま、隙間風や雨漏り、騒音といった住環境の不満を根本から解消する。 - 結果

- 特注パッキンは狙い通り完璧にフィットし、新築時のような気密性とスムーズな開閉動作が復活した。

費用を大幅に抑えつつ(数百万円単位のコストカット)、廃盤品により諦めかけていた修繕を完遂することができた。 - 課題・改善案

- 今回のような「リバースエンジニアリングによる部品復元」という手法が、古い建物を大切に使い続けたい層にとって非常に有効な解決策であることを、今後より広く発信していく必要がある。