試作室

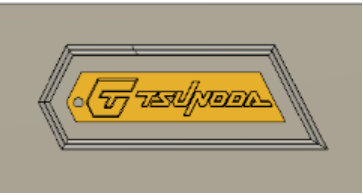

TSUNODAロゴキーホルダー

第一回九州半導体産業展用に、会社案内のアイキャッチとしてガチャガチャを準備した。

以下2点を宣伝するためにキーホルダーとタグを製作した。

①技術力:簡易金型という新技術を用いたキーホルダー

②会社:HPのQRコードを載せたタグ

- デザイン

または

コンセプト - シンプルかつ目を惹きやすいデザイン

| 5W1Hでプロジェクトの内容を整理 | |

|---|---|

| When (いつ) | 2024年9月25日から開催される九州半導体産業展に向けて |

| Where (どこで) | 津野田ゴム・ゴム成型メーカー |

| Who (だれが) |

設計:津野田ゴム 型製作:津野田ゴム切削部門 ゴム成型:津野田ゴム・ゴム成型メーカー |

| What (なにを) | ロゴキーホルダー |

| Why (なぜ) | 会社の宣伝のため |

| How (どのように) | 金型にゴムの素材を入れ、熱と圧力で成型 |

- 完了日:

- 2024年9月24日

- 所要日数:

- 約3週間

- 設計方法:

- 3DCADを使用

- 材質:

- シリコンゴム

- 加工方法:

-

型:金属を切削加工

シリコンゴム:熱・圧力で成型

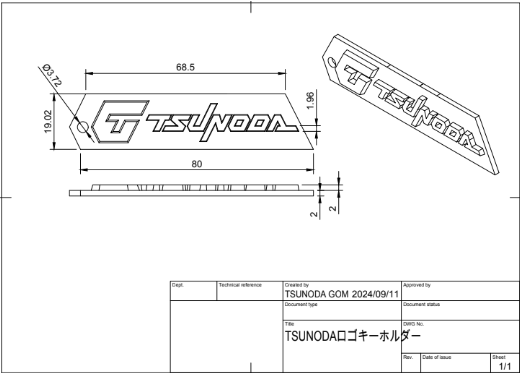

- 設計図

-

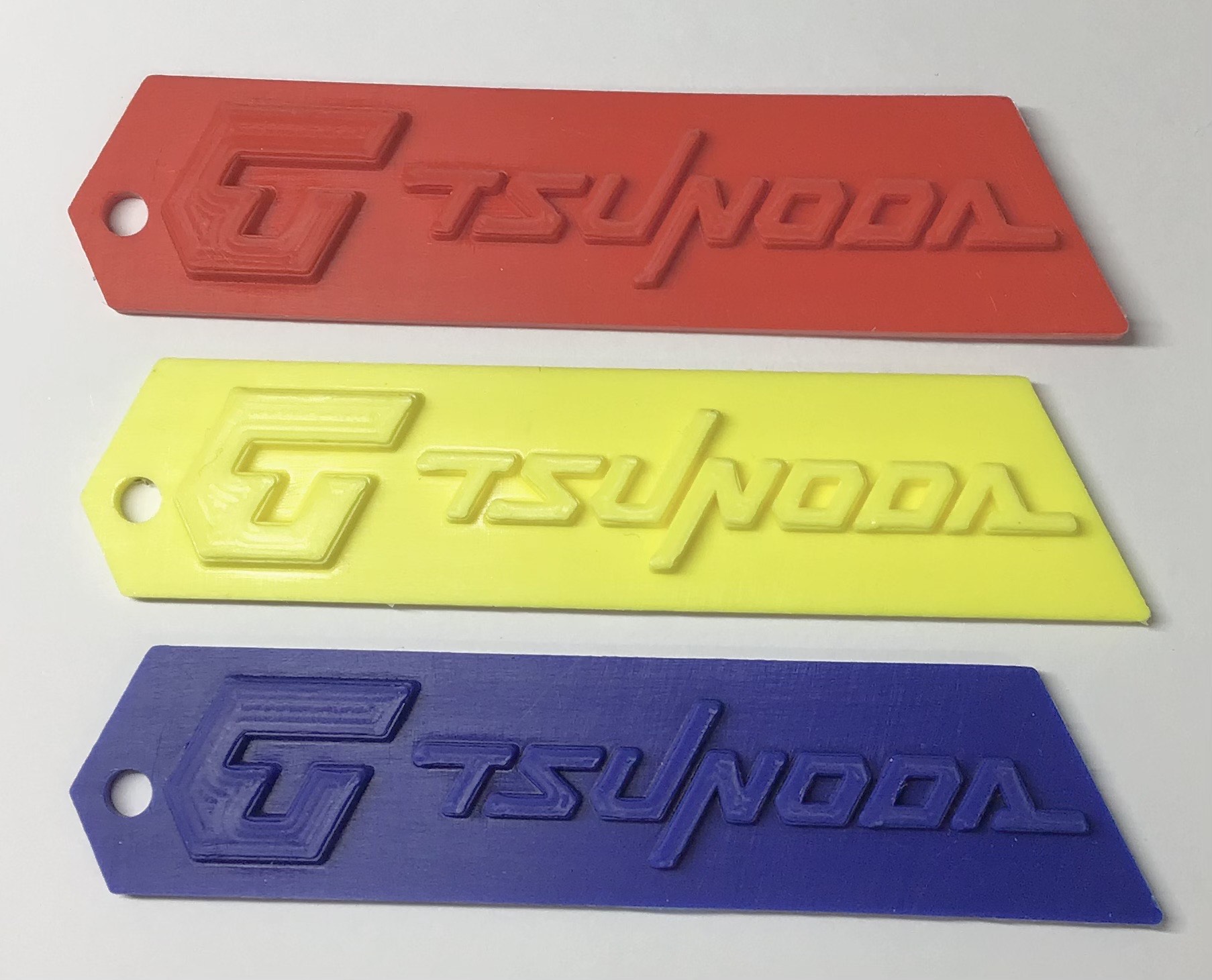

- 完成図

-

STEP1【設計】

TRY1

- 作業内容

- キーホルダーの設計

- 意図

- 会社のロゴを入れて宣伝

- 結果

- シンプルな出来栄えとなった

- 課題・改善案

- 特になし

TRY2

- 作業内容

- 金型の設計

- 意図

- キーホルダー用の金型の設計

- 結果

- 成形してみないと分からない

- 課題・改善案

- 特になし

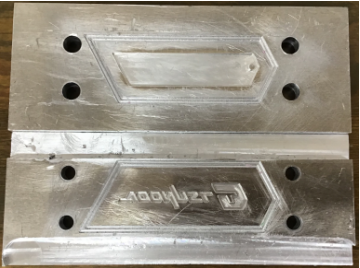

STEP2【金型製作】

TRY1

- 作業内容

- キーホルダー試作用金型の切削成形

- 意図

- 試作のため1個取りの金型を作成

- 結果

- 切削加工の際に金型の一部が欠損した

- 課題・改善案

- 欠損部位はキーホルダーの成形には関係しない場所だったので支障なし。

次回量産用に2個取りの金型を作成する

TRY2

- 作業内容

- キーホルダー量産用金型の切削成形

- 意図

- 量産のため2個取りできる金型を作成

- 結果

- 欠損せず製作できた

- 課題・改善案

- 特になし

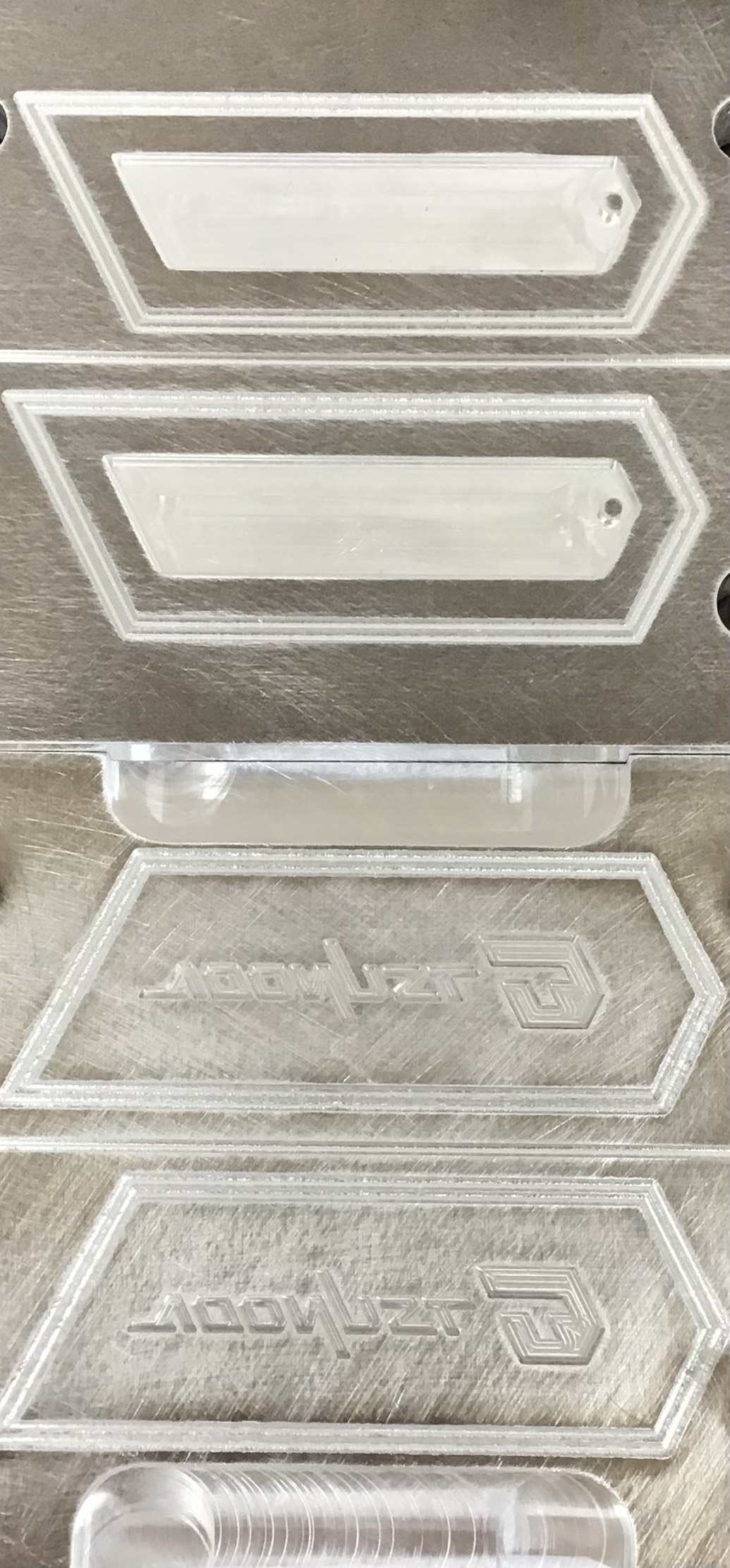

STEP3【シリコン成形】

- 作業内容

- シリコン試作

- 意図

- 金型の使用感・シリコンサイズの確認

- 結果

- 金型からバリが外しにくい

シリコンサイズはピッタリ(誤差-0.07mm) - 課題・改善案

- 金型に離型剤を使用する

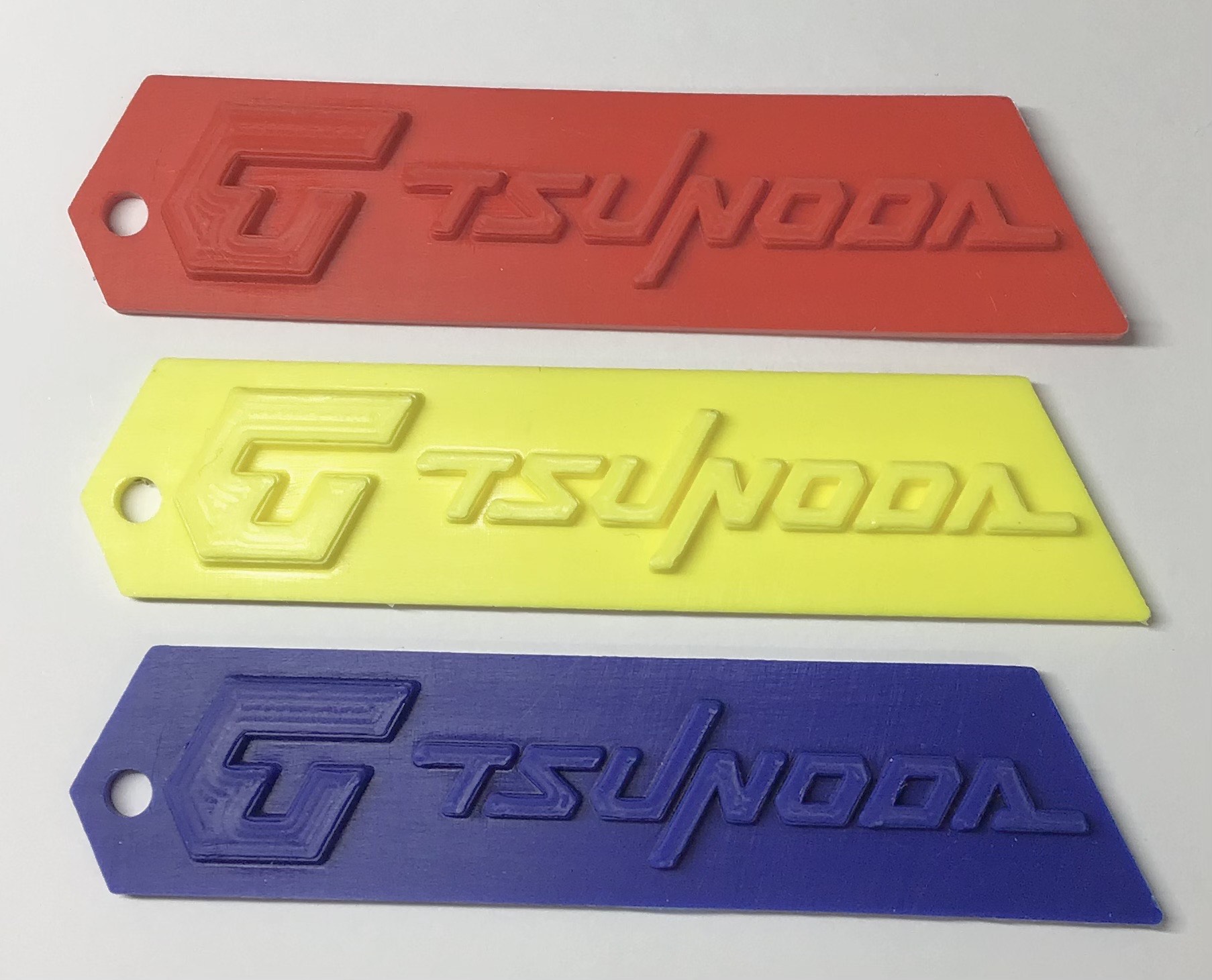

TRY2

- 作業内容

- ゴム成形メーカーに大量成形依頼

- 意図

- 3種類の硬度・色で、各30個製作を依頼した。

赤:A70(硬)

黄:A50(普通)

青:A30(柔) - 結果

- 綺麗に成形できた

- 課題・改善案

- 特に無し

TRY3

- 作業内容

- 異なる硬度のシリコンを複数使用

- 意図

- 今後のために実験した。

①低硬度(A30)の土台+高硬度(A70)のロゴ

②低硬度(A30)~高硬度(A70)のグラデーション - 結果

- 狙った通りの硬度変化が見られた。

実測値は以下の通り。

①土台:A30 ロゴ:A60

②低硬度側:A30→徐々に硬度UP→高硬度側:A65 - 課題・改善案

- ロゴと土台の色を分けるのは難しいことが判明した。

TRY4

- 作業内容

- ガチャガチャに入れる

- 意図

- 展示会用。

TRY3で作成したキーホルダーもレアとして入れ込んだ。 - 結果

- 来場者に無料でガチャ体験をしてもらうことで会話の突破口が出来、

今までになく多くの関係者と名刺交換できた。

キーホルダーを合計100個程度準備していたがほぼ全て無くなった程好評だった。 - 課題・改善案

- 特に無し